〒532-0003 大阪市淀川区宮原4丁目2-10 PMO EX 新大阪 3F

お問合せ・ご相談はこちらから

洗浄後の清浄度確認方法

洗浄後の基材表面の清浄度確認が不十分な場合、微細な汚れや残留物がそのまま次の工程や最終製品に影響を与える可能性があります。

これにより、製品寿命の短縮や性能低下を引き起こすだけでなく、最悪の場合、お客様の信頼を損なう恐れも考えられます。このように洗浄後の確認・管理は、目には見えにくい部分で製品品質を守る重要な役割を果たしていると言えます。

しかしながら、洗浄後の表面清浄度確認においては、目視検査・顕微鏡観察や簡易的な拭き取り検査などで行われている場合も多く、このような確認方法では時間がかかる・客観性に欠ける・微細な汚染を検出できない、などの課題があり、清浄度の確認をする術がない場合には洗浄後の次工程で不良が出なければ問題ない、といった場面もあるようです。

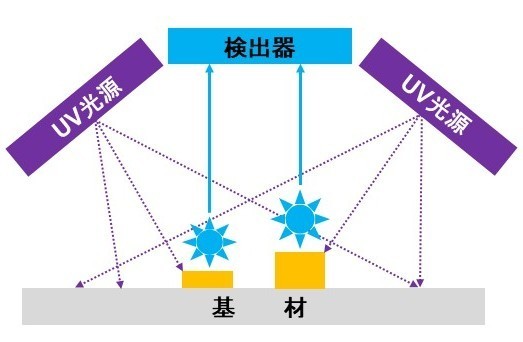

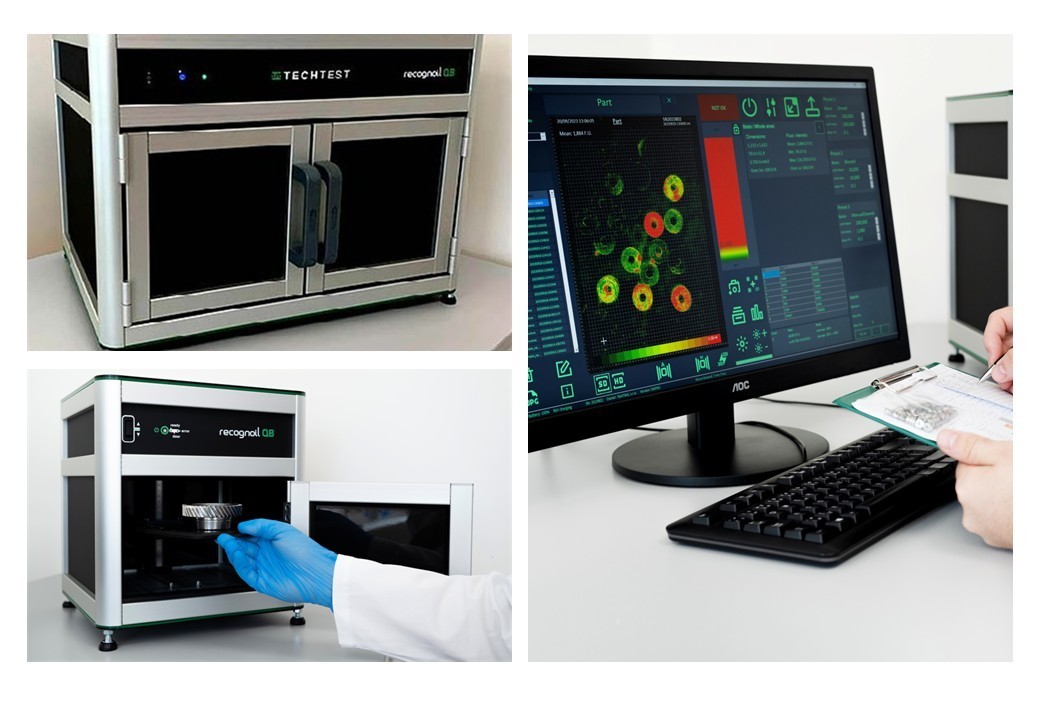

最近では紫外線蛍光方式での表面清浄度測定により、測定結果を"可視化・数値化"して清浄度を確認・管理する方法が注目されています。

紫外線を照射することで表面に残る汚染物質が発する蛍光を検出し、汚染の有無や程度を即座に可視化・数値化することで清浄度の測定・管理を定量的に行います。

洗浄後の表面清浄度確認を定量化し「目に見えない汚れを見える化」することにより、後工程での不良率低減や再加工のコスト削減、信頼性の向上にもつながるでしょう。

高品質の製品を安定して提供するためには、洗浄プロセスの徹底と、その後の表面清浄度管理の確立が鍵となるとも言えます。

洗浄後の基材表面の清浄度確認方法でお困りの方や現状よりもより良い確認方法をお探しの方、お気兼ねなく当社までお問い合わせください。

お問合せはこちら

お電話でのお問合せはこちら

(土・日・祝日除く 9:00~17:30)

フォームからのお問合せは24時間受け付けております。お気軽にご連絡ください。

- SPECIAL TOPICS